要是上海以及其周边的供应链企业不能够进行动态复工操作,那国内整车厂在5月份的时候就极有可能面临全面停产这种状况。这绝对并非是出于吓唬人而说的话,在疫情的冲击之下,汽车产业链当中的脆弱特性已经完完全全地暴露出来了。

疫情下的停产危机

上海、吉林等地历经疫情,所采取的管控举措,致使众多零部件供应商停止工作、停止生产,蔚来、长城汽车坦克品牌已然公开表明,供应链遭中断,使得生产陷于停滞状态,这些地区属于汽车核心零部件的主要生产之地,其停滞产生的效应正在借由产业链快速进行传导。

上汽集团有内部人士透露,工厂的零部件库存平常一般就只维持大概两周左右的时间。在封控一直持续的情形下,库存已经消耗殆尽,停产就成了没得办法而做出的选择。即便存在像一汽大众这类已经组织工人进入工厂进行复产的企业,其复产进程也因为零部件供应不顺畅而只能缓缓地推进。

产能下滑与交付延长

新冠疫情在上海地区爆发,对新能源汽车的产量造成了极大的冲击,据行业相关人士分析,仅仅在上海这一地区,每个月被影响而减少的新能源汽车产量,大约在七万多辆至八万辆之间,其中特斯拉公司所受到的产量减少数字约为六万五千辆,这种产量的大幅下降,直接致使终端市场消费者提车的周期明显地延长了。

北京好些4S店反馈,当下主流车型,特别是新能源汽车,交付周期一般延长到五至七周,有些热门车型甚至得等五个月。供需失衡情形从生产端快速蔓延到消费端,消费者购车等待时间创下近些年的新高。

供应链的固有脆弱性

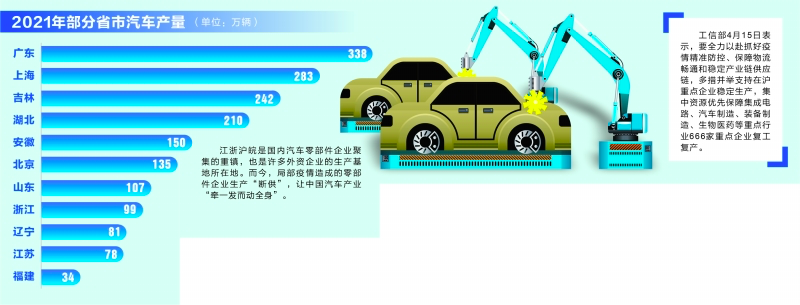

汽车的产业链条很长,协同方面的要求很高,任何一个环节要是中断了,就都会产生放大的效应出来。这次的疫情把过度集中布局的风险凸显了出来。处在江浙沪地区的大量关键零部件企业聚集在了一块儿,一旦这个区域的运转就此停滞,那么全国的整车生产从而就会受到波及。

零部件在汽车行业有着严格的认证制度,车企很难在短期内对供应商进行切换。这种情况使得车企在面临区域性供应中断时,缺乏灵活的替代办法,只能被动地等待原来的供应链恢复。

短期的应对与复产测试

有关部门跟企业为了应对危机,已然启动了复产压力测验,上汽集团自4月18日起始,针对其下属的生产企业复工复产条件展开排摸以及测试,其目的是渐渐恢复生产,然而具体的时间依旧是取决于疫情被控制的状况。

一些零部件厂商,于封闭状态里,维持着最低限度的生产,优先去保障海外订单等关键合同。这般的“封闭生产”模式,乃是特殊时期的临时举措,其目的为维持供应链不断裂,进而为全面复工争取时间。

长期供应链管理的反思

此次危机又一次发出警示,汽车企业务必要增强供应链风险管理,2021年时芯片短缺已然敲响了警钟,现如今疫情却将地理集中以及独家供应等潜藏的问题进一步放大了,强化供应链的韧性变成了行业必须要修习的课程。

有专家给出建议,汽车企业应当在核心零部件的领域之内,引入最少两家供应商,以此来避免被单一的来源给“卡脖子”。与此同时,可以推动核心的供应商,在就近的地方建设工厂,从而形成区域性的产业集群,借此缩短物流半径并且降低风险。

未来挑战与行业调整

就算疫情有所缓和,产能的恢复也不会一下子就达成,行业作出预计,全面恢复生产或许要等到5月上旬的时候,而重启的节奏,在很大方面是由成千上万的零部件供应商一起协同复工进度所决定的呀,这可是一个特别复杂的系统工程呢。

或许更大的挑战存在于需求端,疫情对居民收入以及消费信心造成了影响,怎样在疫情之后的时代有效地提升汽车消费,这是相较于解决短期供应链问题更具深远性且更为棘手的课题,车企与政策制定者需要一同面对。

面临这一回在供应链领域的重大考验,你觉得中国汽车行业,除了去构建供应商方面的“备份”之外,最为关键需要从此次危机当中汲取怎样的教训哦,来欢迎请分享出你的看法。